実はこのブログで年末のご挨拶は初めてです

ちょっと報告もあり更新してみます

今年もいろいろありましたが

一番大きいのは第一子が生まれたことですね

いろんな人から言われてはいましたが本当に自分の時間が減ることを実感します

もちろん子供の成長を感じるのはそれ以上に楽しいことですが

これから全日本とかに今までと同じ時間と情熱をかけて参加できるかというと難しいところもあり今までサポートしていただいた京商様との契約を2023年末で更新しない方向となりました

2017年からサポートしていただきオンロードのエンジンカーや電動カーのサポートをしていただいていました

全日本での最高位は4位と本意な結果を残すことができなかったことが悔いが残るところですが,活動の内容としては毎年いい思い出で満ちています

中でも思い出に残っているのはOS8耐に京商チームで出たことでしょうか

頑張って準備して報われたのはとてもいい思い出です.

この場を借りて今まで多大なるご支援を賜りましたことお礼申し上げます

さて今後についてはラジコンをやめる訳ではなく時間を作ってラジコンを走らせるつもりです

ZENワンデーレースとかレース活動も引き続きできる範囲で進めようと思っています

今までのラジコンのスタンスが変わったのは子供の誕生ともう一つあり

電子工作の趣味に目覚めたこともあります

2022年に出た全日本が自由に時間を使えるラジコンの最後だろうなと感じていて23年に入ったぐらいから以前から考えていたESC自作の話が動いて来たのもこのころの時期でした.

ESCを作ろうにも元々モーターの回転原理は知っていたものの,電気回路やパワエレの知識,マイコンへのプログラミングの知識は皆無でした.

そこでESC自作の中で新しくできた友人やChatGPTの力お陰で徐々に知識の蓄積をしていっています

最近の過ごし方ですが

7:00 起床 子供の面倒と離乳食を食べさせつつyoutubeでパワエレの勉強

8:30 ~ 19:00 出社

19:00~20:00 子供風呂

21:00~23:00 在宅勤務

23:00 ~ 24:00 ランニング・シャワー

24:00~27:00 ESCプログラミングの勉強

27:00~7:00 就寝

みたいな生活をしています

睡眠は6時間以上取りたいですが色んなことを並行に進めるには睡眠を犠牲にしてしまっている…

ずっとこの生活をすると体を壊すと思うので回路設計が終わるぐらいには普通に24時ぐらいに寝る生活に戻したいですね

ただだいぶ知識は蓄積してきていてESC以外にもいろんな作りたいものが渋滞している状況ですw

番号が優先度とすると

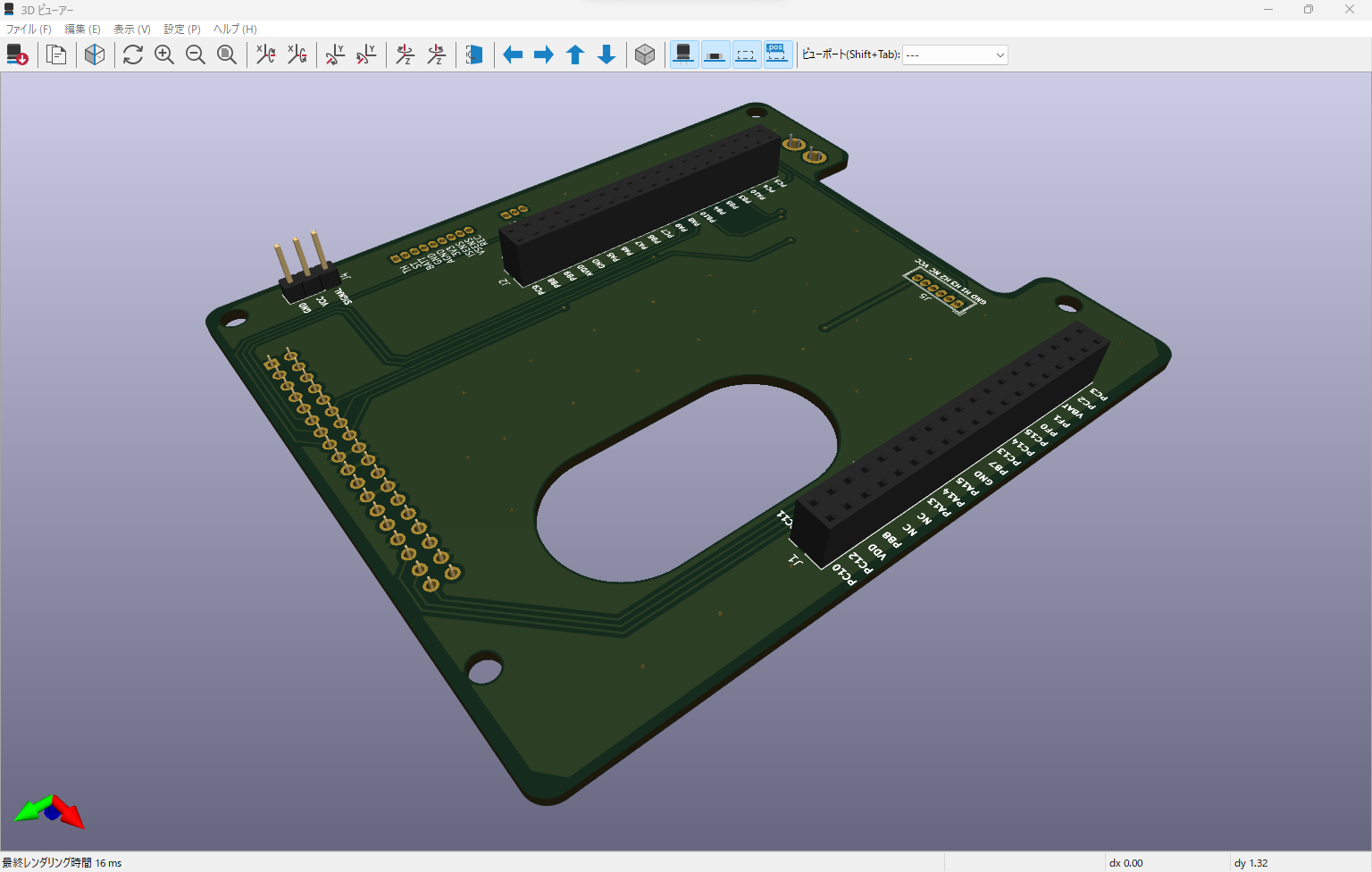

1.ベクトル制御ESC ( 既に実走テストは実施済み ロジックの開発と回路設計要)3.デジタル車高ゲージver2 以前開発したやつ (計測の分解能上げたい)

4.ギア比チェッカーver2 以前開発したやつ (測り方を変えて車検段取りを減らすシステム)

5.ニードル調整システム(プロポからニードルを操作したい ステッピングモーターでイケそう)

6.アクティブデフ(磁性流体を入れてモーターのローターレベルの外部磁界があればデフ特性が変わること確認済み)

アイデアと達成手法は何となく頭にあるものの時間が圧倒的に足りない!他にも色んな人と立ち話した中であればいいな~っていうデバイスもいくつかある状況

こういった電気と機械が融合したものをラジコン向けに作ってるメーカーってあまりないのでゆくゆくは自分のブランドとして立ち上げられないかな…?なんて考えてたりもしていますがこれはまだまだ先の話

ひとまずこれからラジコンの関わり方は変わっていくと思いますが

来年からもサーキット等で見かけたら是非よろしくお願いします

ではよいお年をお迎えください