今回から新シリーズです!

今年の6月に掲載した記事からずっとESCを自作する試みは進めていました.

その途中で車高ゲージを作ったり,レシオチェッカーを作ったり寄り道はしていましたがこれもスキルアップに役立ってました

ESC自作に向けて回路図の書き方と基板CADを習得しつつありESCの形になってきたので新シリーズ化してみっました

開発のドナーになってくれる車両はこちら

TRGHPよりスーパーラジコン秋葉原の某店長氏からお借りしたTRG製のFP2となります

i塚さんご協力大変ありがとうございます!

FP2に至った経緯としては

・シャシー構成がシンプルで床面積が広い → いろんな基板を載せたりするのに好都合

・駆動アクスルがリジット → タイヤを外回しして動作確認するときにデフがないと楽

といったいろんな都合で選択しました

さて今までの開発環境をそのままFP2に移植してみたのがこちら

かなりごちゃついてます これで走行は難しそう…

大電流を流す基板と制御用の基板が分かれているので通信用のハーネスが盛り上がってます

この状態でモーターが回転することは確認済みなので電気的な接続はOK

ZEN製 Z0022 レジェンドCカーボディ MCLタイプ

このボディであればキャビン部分が大きくて基板自体は干渉せずに搭載できました

ただハーネスは収まらないのでやはり通線用の基板を自作する必要がありそう

自作ESCを作る上で基板作成スキルは避けて通れないのでこの際覚えることにしました

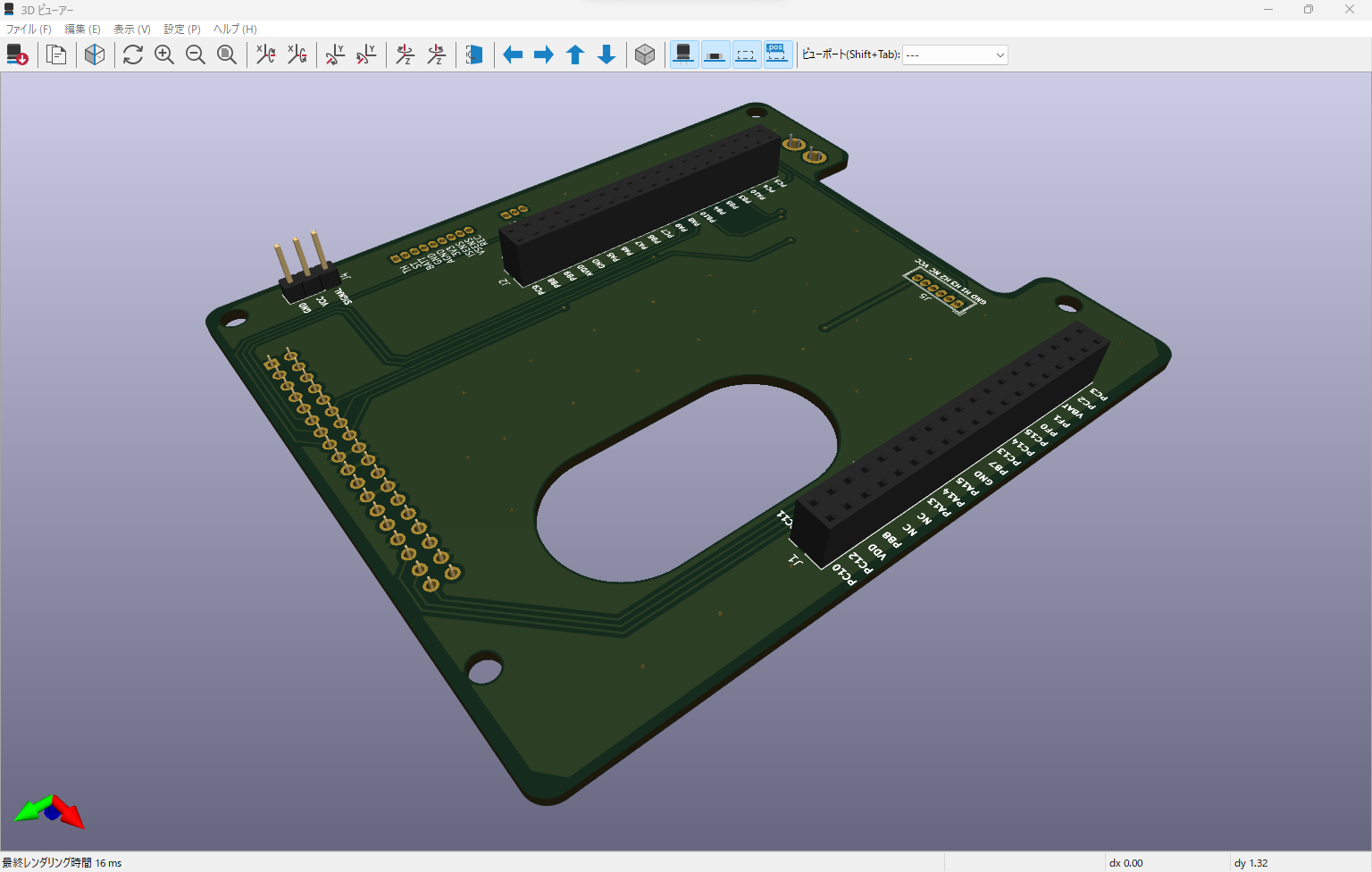

使用したCADはフリーソフトであるKiCADです.

- 制御基板であるNucleo-G474RE基板とパワー基板のDRV8302を接続するパターン

- モーターのホールセンサー、レシーバーからの信号をNucleoボードに入力するパターン

- 将来の拡張を見据えてSmartLoggerとの拡張ポートの予約設計

この時点でIOピンに対してネットを入力するのでここを間違えなければ電気的な接続は間違えることがない

よってユニバーサル基板等で実装するよりミスを大幅に削減できます

今回の基板には大電流が流れる部分がないのと,高周波数な信号線や差動信号もないのでかなり簡単な基板です.

GNDのベタパターンを追加してひとまず基板検討は完了

設計をミスしてしまって2回の手配しましたがそれでも5枚頼んで$44程度でした

再手配したものはバッチリ レジストの色も緑にしてみた

やっぱり緑のほうがパターン見やすいし一般的に使われている理由がよくわかりますね車載状態はこんな感じ

Nucleo基板をオフセットさせたのでボディと干渉するのでカットが必要そう

ハードウェア的にはひとまずこれで完了で

これで断線の心配なく安心して実走テストに進めます

ソフトウェア

今回はmtabeさんからのご紹介で新たに名古屋のお友達ができて

その方に多大なるご協力をいただいてモーターのベクトル制御コードを作成しています

現状では自分で書いたコードはプロポの信号を読み取ってモーターに回転指令を与えるところだけです

このあたりでレシーバーの信号を読み取ってる

僅か数十行のコードですが紆余曲折あり、たどり着くまでに数か月勉強が必要でした…

プロポメーカーが変わったときの補正や、デッドバンドの実装はもうひと工夫必要ですが根幹の部分を学べたのであとは小変更でイケそう現在のモーター制御コードはPLL制御という制御も実装しており

モーターのケースに装着されているホール素子の位置ズレを補正する機能も実装しています

いわゆる”あたり”モーターが関係ないものになるのである意味イコールコンディションにもなるのかなと

モーターチェッカーのTiming測定のこの画面の数値のズレのことです

弱め界磁制御や二相変調制御によるモーター動作域の拡大

回生ブレーキによるバッテリーエネルギーマネジメント

を実装していこうとしています

特にブレーキの難しいDD車なので制御を頑張ることでドラビリを確保できるブレーキを見出すことができればいいなと思います

ハチイチ世界戦を見ながら思ったアイデア

さてメカCADは使えてましたが今回の環境で回路CADも履修することができました

今まで得たいスキルだったのでこれによって作りたいものがまた増えてきました

前回の記事に書いたエンジンカーの残燃料センサはその一つ

でも回路設計ができることで既製品に囚われないやりたいことが出てきました

アクティブデフ

そこでデフの中に磁性流体を入れて外部磁界を与えるとデフの効きが変わるのでは?と昔から思ってました

難しいと思っていたのはプロポの動作と連動しないと必要なタイミングで効かせられないと思ってましたが,前述のモーター制御でスロットルの信号を検知できるようになったのでこの課題はクリア

外部磁界を与えるコイルに電流を流すための回路が必要になるのでここが自作ポイントかなと

マイコンからPWM信号を出すことでデフの柔らかさも中間を作ることができるので

ターンイン、クリップ、立ち上がりでのそれぞれのタイミングで適切なデフの硬さを作るのが理想

先ずは効果が大きそうで改造も何でもありなラリーカーからやってみようかな

スノーラリーまでに間に合うかな~

プロポでニードル調整

助手がスタート前に燃調ドライバーで調整するのは世界共通なんだな~と思いながら観戦してました

一人でエンジンカーを走らせて燃調するときは調整の度に操縦台から降りる,という正直面倒くさい作業をする必要があります

それを回避するために操縦台に上らない人もチラホラ

ならニードルにステッピングモーターを取り付ければいいのでは?という発想

サーボは確か2個までのレギュレーションだったと思うが,ステッピングモーターはサーボではない?

実在するステッピングモーターとニードルでモデリングしてみたのが上図

白い部品はやりたくなったらmisumi meviyで数千円程度で手配できそうです

ステッピングモーターのマイクロステップを活用することで精度良く指令角度を与えられます

よくエンジンカーで”1分絞って!”なんて言ったりしますが角度にすると6度程度

その分解能であればステッピングモーターであれば簡単に実現できそうです

例えばプロポの空いているスイッチにステッピングモーターの駆動を割り当てて1クリック事に1度回転するみたいなのができれば操縦台を降りることなく燃調が可能に

さらにその時の気温や気圧、エンジン温度等を同時にロギングしておけば燃調もセッティングシートに残せるかも

これはアクティブデフよりも加工部品が多くてハードルが高いので気が向いたら作ってみようと思います

0 件のコメント:

コメントを投稿