2024年もあと一日となったので今年のまとめと来年の抱負をと

今年は私生活では子育てに忙しくなかなかラジコンができない生活でした.

加えて新居にも引っ越したので35年ローン生活も今年からはじまりましたw

ラジコンに対してはやりたい気持ちはあるものの,サーキットまでの往復の時間やメンテナンスの時間を考えると,この時間でいろいろ開発が進められるのに…といった立ち位置になってきました.

そのくらい今は電子工作でラジコン関連のものづくりが楽しい生活になっています.

さてiCloudの自分のカメラロールを見ながら今年を振り返ってみます

1~3月

自作ESC 初実走テスト

窓からピンヘッダがチラッと見えていますが今年の1月に初めて自作ESCで走行していました.

目的は制御の確認や要求仕様の明確化のためにSmartLoggerでデータ取りをmtabeさんと一緒に実施していました.

回生ブレーキについてはDDカーのマシンチョイスがあまり良くないという企画倒れ感もありつつ,ひとまず回路設計に進められるデータを取得できたのでここから約半年をかけて基板設計を進めていきました.

デジタルキャンバーゲージの開発

角度センサーを使って何か作れないか?と思った第一弾

これについては後述する車高ゲージや舵角ゲージの基礎的なプログラムの作成に繋がったものです.

キャンバーゲージも別のプロジェクトが終われば再始動したいと考えており今考えているのは写真のようにケーブルで繋がっていなくてすべて独立で計測できるシステムです.

写真のようなすべてケーブルで繋がっていると取り回しが死ぬほどやり難いという結果を得たためですw

4~6月

引っ越しやら新婚旅行やらプライベートが忙しくて,掲載できるものがないw

ただ自作ESCの回路図と基板はほぼ毎夜27時頃までやってました

ドリフト向けデジタル舵角ゲージ

ドリフト向けのデジタル舵角ゲージのハードウェア開発をしていました

春日部のレジャランでミーティングでアイデアだしした代物

これも途中でほっぽり出してるので形にしないと…

7~9月

デジタル車高ゲージ

何となく思い付きで角度センサーで車高を測れるようにしてM5Stickに表示させてみたのがデジタル車高ゲージ開発の始まり

Xやらいろんな人からの反響が思ったより大きかったのでひとまず優先度上げてこれを形にするべく進めています.

これについては6月から現在に至るまでいろいろとアップデートを続けています.

これはver4ぐらい

ver4では様々なカテゴリーの方に検証を手伝ってもらっていてハードウェアの仕様FIXに向けて進めています

これはver5 部品はあるが組み立ててない…

当初は小型化するべくメカCADと基板CADを行ったり来たりして筐体の最適化を進めていました.ある程度形状については固まりつつあり,いろんなカテゴリーでの計測についての課題課題を進めていました.

現在は商流についての検討を進めています.

その中での課題はコストが高いことと輸出を考えたときの問題をクリアすることが現在の取り組む項目.

これについてはどちらも解決方法は見つけられて回路図検討がほぼ完了のステータス

次は基板と筐体設計が残タスク

車高ゲージとレシオチェッカーについてはすだぴょん氏に動画を撮ってもらったのでこちらも見ていただければと思います

ひとまずこの2アイテムについては頑張って推進中です

EPT全日本スポマン出場

やっぱり中途半端って良くないですね,いろいろとポカミスが重なり

Aメイン狙えそうなところで整備不良が祟り重要なポイントを取り損ねてしまいました

次に本気でラジコンに取り組める日はいつなんだろうか…

犬飼い始めました

1歳児と子犬を飼育するのは想像より大変でした.

ただ強制散歩イベントが毎日あるので健康には良いと思います.これがないとずっと座ってる生活だったので

自作ESC開発でモーターを回すと音が不快なのか吠えまくるので困っています

10月~12月

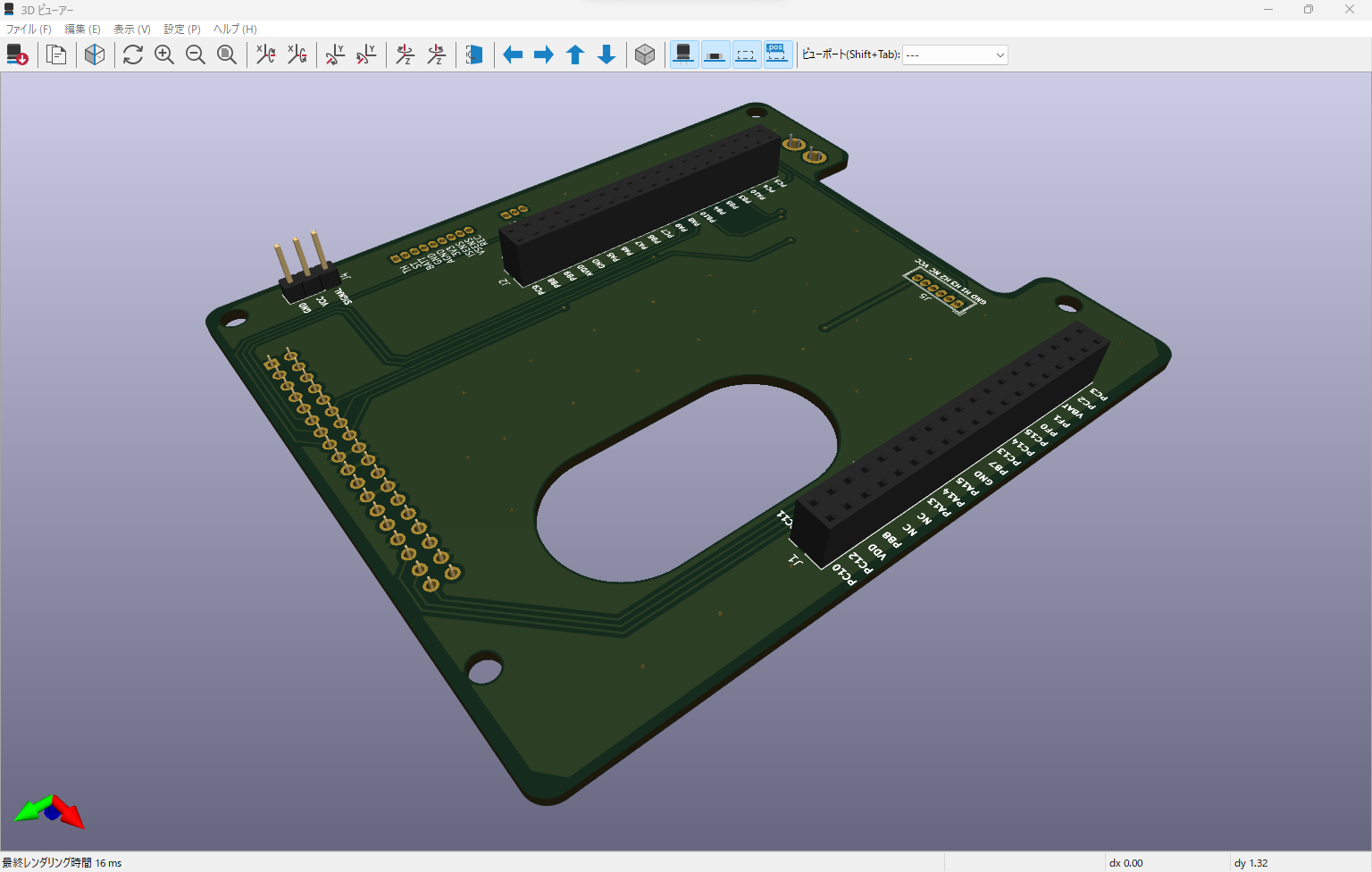

自作ESC開発

今年プライベートで間違いなく一番時間を使っていること

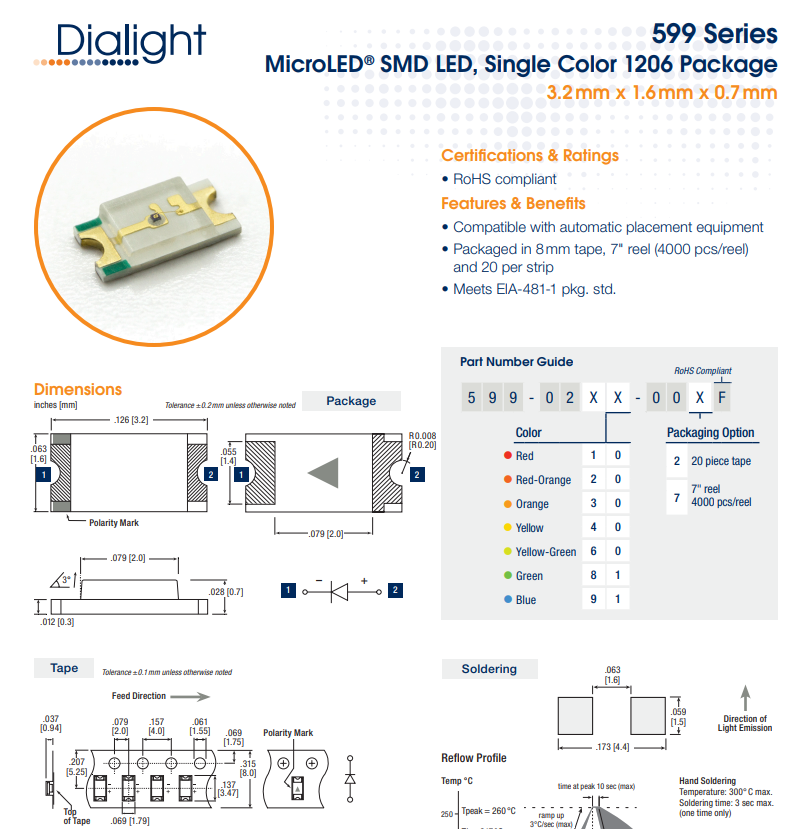

部品選定~回路設計で約2か月,基板設計に約4か月で検討だけでほぼ半年を費やしました.

途中でメーカー製の評価ボードを購入して部品選定や制御ロジックの確からしさを検証したりしながら進めています.

上の動画でモーターが回っているのが12月中旬ごろで本当につい最近の出来事

これもまだやりたいことの1/3程度なのでまだまだソフトとハードウェアの適合を確認が必要になっています.

ただ真剣に向き合ったおかげで基板設計のスキルや,パワー半導体の扱いを体で覚えることができました.これは自分の仕事上の業務でも肌感覚として生きそうです.

ラジコンに搭載するにはまだちょっと大きいですが,いろいろと改修前提となっていたためです.

既にいろいろと本番基板に対してのアイデアが蓄積されつつあり

制御アルゴリズムと一体でより良いESCが作れるのではないかと考えています.

自作ESCは来年の2月で足掛け3年目に突入ですがようやくモーター回せたところに立てました.

まとめ

元々は自作ESCとちょっとデジタルキャンバーゲージを進めていたのが自作ESCとデジタル車高ゲージの2大巨頭で進めることになってしまった2024年ですね

このままだと結構しんどいので車高ゲージ早く手離れしたいです

来年の抱負

デジタル車高ゲージの上市

自作ESCでの実走と実験

基板設計の技能検定受ける

本年もお世話になりました.

来年もお世話おかけることあるかと思いますがどうぞよろしくお願いいたします!